裱纸也叫裱坑、覆面、贴面,主要用于瓦楞彩盒工艺,其方法是在见坑纸板上均匀涂上粘合剂,然后与经过印刷及表面处理后的彩色面纸进行贴合,施加一定压力直至完全粘合。

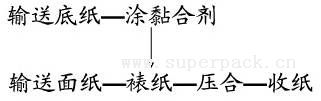

裱纸工艺可分为手工裱纸、半自动裱纸机裱纸和全自动裱纸机裱纸。其生产流程如下:

1、生产前的准备:

根据生产工程单号/MO号选取生产所需色纸/彩纸和坑纸并拉到机台旁. 准备裱坑用的胶水.在使用前,应先检查胶水桶上的生产日期标签和有效期,确定没有过期方可使用。还要检查胶水的粘度、外观有无杂色,检查胶水有无沉淀物。

2、生产前的检查:

生产前须先核对生产通知单,清楚坑纹方向,及坑型,针位及牙口位置。 彩纸检查:对照生产通知单,检查彩纸是否已完成前各工序,有否粘连、粘花,上光不良等现象,如有此类情形,应即时停止生产并告知组长以上级人员,及上工序部门责任人,质检员作出处理。坑纸检查:坑纸的纸质,型号(坑型),尺码是否符合生产通知单要求,坑纸是否平整,有无起泡,开胶等现象,颜色是否一致,坑高是否相同。

3、上印刷彩纸:

先调整色纸滑道的宽度(上面有刻度),使其比色纸宽度大5-10mm,并居中.把色纸整齐地摆放在升降架上,牙口放在后面方向,彩纸放在上纸台上居中摆放。

上纸时拿住彩纸的两角,用力抖动彩纸,使彩纸松动,同时向前推齐,将纸张上平整。

4、飞达调节:

(1).彩纸上好后,按上纸台左则上的操作控制按钮,按上升键,使上纸台面上升,升到一定的高度后,经设备上升极限对照式电眼的红外线感应,上升台面会自动停止上升(如发现顶到飞达还在上升,要立即按操作控制按钮上的stop键,停止上升)。当印刷纸自动上升时,碰触到电眼即自动停止。

(2).然后右手松动飞达右则的固定飞达缧丝,左手抓住飞达前后移动把手,前后移动飞达,把飞达调到适当位置,要求压纸脚压到彩纸5-12mm之间,同时固定前后移动固定钮缧丝,固定飞达。

(3).调节毛刷固定座,将毛刷调节在压到彩纸5-10mm处,同时通过拨纸毛刷,调节毛刷的压力,使印刷纸一张吸起时,利用毛刷将不必要多吸的纸张剥离开。(4).吹风管的调节,将吹风管吹出的正好对着纸边即可,当纸张有高低时,可以通过吹风管上的镙环来调节吹风的高低。

(5).飞达一吸吸嘴片:调节在离纸张8-13mm处,当纸张有弯曲时,可通过一吸吸嘴座高低调整钮来调节。

(6).飞达头二吸吸嘴片:调节在离纸张10-15mm处,可通过飞达二吸吸嘴片调整钮来调节.

(7).印刷张张两侧压座:将压座调节在离一吹吹风管10-20cm处,可通过压座上的固定镙丝来移动。

(8).飞达头左右倾斜调整钮:顺时针旋转调节,可将纸张向左偏移,逆时针旋转可将纸张向右偏移。

(9).飞达座高低调整:当印刷纸张前部份太翘时,可以通过调节旋转调整钮来升降飞达微量高度,使纸张的高度控制在“挡纸片”10-15mm,可以预防纸张多出张数。 通过旋转调整钮来升降及固定其上的“飞达”,从而达到调整飞达高度的目的,顺时针调整飞达上升,逆时针调整飞达下降。

5、进纸胶辊:

当纸张送出飞达后,经过进纸胶辊时,如纸张有走斜,通过调节进纸胶辊的压力,可以改变纸张的倾斜。如:当纸张向左偏移时,可以加大右边进纸胶辊的压力,或降低左边进纸胶辊的压力。

6、上坑纸、瓦楞纸:

(1)上坑纸:根据彩纸滑道上的尺寸,来调节瓦楞纸滑道上的尺寸挡板,顺时针方向旋转尺寸转轮把手调尺寸加大,逆时针方向旋转则调小,间隙要求比彩纸尺寸小5-10mm。

(2)分纸刀的高低:根据瓦楞纸的高度调节瓦楞纸张厚薄分纸刀的高低,顺时针旋转,间隙调低,逆时针旋转刀口间隙调高,将出纸间隙调在:刚好能出一张瓦楞纸的距离位置,如下图:

(3)上瓦楞纸要求:要求坑纸平整,如有弯翘,必须把它整平。

如瓦楞纸楞纹方向尺寸超出600mm,则需加长输送坑纸的皮带,把坑纸放在输送台上,坑纹直向,坑面向上,上坑纸的高度不得加瓦楞纸压板座。

7、启动开关:

(1). 开机前先按信号按钮,这时机器会响起报警声,起警报作用。

(2). 确认安全后,启动主机按ON,将速度调整至0。

(3). 启动胶水马达(自动浆糊)按ON,让胶水从胶水箱里抽到上胶轮上,有胶水上胶轮易磨损。

(4). 将主机速度调整到300码左右。

(5). 启动离合开关按ON,机器运行。

(6). 启动计数器开关,调节至ON。

(7). 启动印刷纸吸风按ON,同时启动瓦楞纸开关,调节在自动处,再打开鼓风机开关,调至ON,让印刷纸张经飞达送出,到面纸输送部位,再到推爪前,与此同时瓦楞纸也一同进入瓦楞纸推爪前。

(8). 关闭离合器开关按OFF。

(9). 调调胶量大小、厚薄。

(10).调整齐纸铝轨尺寸。

(11).调整进瓦楞纸咬纸高度。

(12).调整进上胶轮高低。

(13).调整四组压合轮高低、压力。

(14).调整加压输送皮带与压合轮之间的距离。

(15).调节压纸条位置。

(16).启动输送带开关按ON。

(17).调节加压输送带速度。

(18).以上工作确定正常OK后,再启动离合器开关按ON,进入试生产状态。

(19).试生产1-5张产品后,首件确认无误后,进入正常生产状态。

(20).此时视情况加快主机速度调整按钮。

8、上纸齐纸铝轨调整:

(1)用手抓住转轮把手,顺时针旋转齐纸铝轨向内移动,逆时针旋转则向外移动,“刻度显示”数值与之前“上彩纸:先调整色纸滑道的宽度(上面有刻度)”一至即可,从面使印刷纸张能从飞达顺利到达上下纸对齐部位。

(2)当尺寸刻度调好后,需检查印刷纸张与弹性铝轨之间的松紧。

(3)推爪将印刷纸向前推进。

9、调动微动调整齿轮组:

当印刷纸张与瓦楞坑纸粘合位置上下有误差时,调动微动调整齿轮组,向前旋转一圈,则印刷纸张向前移动3mm,可跟据实际情况多调点,或少调点。

印刷纸张经推爪向前推进后,进入印刷纸咬纸轮组。

10、瓦楞纸咬轮组高低调节:

使用咬纸旋转轮把手调节,顺时针旋转间隙调低,逆时针旋转间隙调高,高低位置调到与需要生产用的瓦楞纸高度一至即可。

11、上胶部轮组:

1).先调上胶轮组间隙之间的高低,顺时针旋转间隙调低,逆时针旋转间隙调高,高低位置调到与需要生产用的瓦楞纸1-3张坑纸之间的高度即可,同时并用固定镙钮固定,防止松动。

2).调上胶轮胶量厚薄:顺时针旋转上胶轮把手,胶量减薄,逆时针旋转上胶轮把手,胶量加厚,同时并用固定镙钮固定,防止松动。

12、四轮组压合轮:

将两套压合轮之间的间隙调节在两张瓦楞纸的厚度之间,顺时针旋转间隙调低,逆时针旋转间隙调高,高低位置调到与需要生产用的瓦楞纸两张的高度至即可,同时并用固定镙钮固定,防止松动。

13、加压输送带的调节:

调整加压输送上的前后移动板手,将加压输送带调整至适当位置。

将输送带与压合轮之间的距离尺寸调在合适位置,一般控制在一张印刷纸的长度再加10-30cm之间,控制在接纸滑板之内。

14、压条位置的调整:

印刷纸与瓦楞纸经过上胶粘合之后,进入加压输送皮带,此时需用压条辅助纸张能顺利进入加压输送皮带内,将压条左右离印刷纸边缘5-30cm,前后调至到5-10cm,可跟据纸张大小情况而定,同时并用镙钮固定好。

15、胶水胶量的检测:

瓦楞纸经过胶轮上胶之后,进入四组压轮组进入粘合,上胶之后需要检测上胶量,看看瓦楞纸上有无明显乳白色胶水,并有微微突起,约0.3-0.8mm高度。

16、粘合位置调整、检测:

位置要求:牙口、针位方向位置的纸边与瓦楞纸的纸边不得大于5mm,,瓦楞纸不得超出印刷纸张版尾及针位对面的纸边的5mm,如有误差时,前后位置的调节可使用“动微动调整齿轮组”,调至合格位置。左右位置的调节可使用“上纸齐纸铝轨调整”。

17、加压输送带速度的调整:

正常情况下, 当环境温度在30℃以上时压输送带调整在30码左右,环境温度在20-30℃之间,速度可调节在20-30码之间,当温度在10℃度以下时,速度可控制在10-20码之间。 因各纸张的含水份的情况不同,纸张的本身的材料吸胶量也不同,可视现场裱出的第一张产品,相对的调整加压速度。

18、收纸:

收纸要求:BC坑型的产品每手纸在10-15张左右,BE坑型的产品每手纸在10-20张左右,三层纸板每手纸在20-30张左右,B坑型的产品每手纸在20-35张左右,E坑型的产品每手纸在20-40张左右,F坑型的产品每手纸在30-50张左右。 并一正一反摆放整齐,最上一层需用打包带打包,可防止混货,同时防止裱好后的产品变形、弯翘。并插上插卡标示清楚,摆放在规定位置,放置整齐。