吸塑工艺与计价方法

一、吸塑产品介绍

吸塑是将PVC,PS,PET,PP等树脂片在吸塑成型机中经过加热,真空成型,冷却等过程,使之按照模具的形状成型,然后用刀模切成单个产品,再经过折边,冲孔等工艺制成的包装产品。吸塑制品具有材料便宜,工艺简单,投入少等特点,适合包装结构复杂五金、塑胶精密零部件小型日用品,小电器,玩具等商品,不适合对缓冲性要求高,较重的产品包装。

二、吸塑制品的分类 :

按照材料的厚度来分类,可分为 :

1.普通薄吸塑: 厚度为0.14~5.0mm--主要是采用PVC、PP、PS(HIPS)、PET(包括APET和PETG)、PE、BOPS和可回收纸托等各种材质与效果的折边、对折、三折、圆筒、折盒、天地盒、高周波等非热成型吸塑制品,广泛应用于食品、医药、电子、玩具、电脑、日用品、化妆品和机械五金等行业。

2.特殊厚吸塑: 厚度为0.14~8.0mm--主要是采用PVC、PP、PS(HIPS)、PET(包括APET和PETG)、ABS、PC、PE和PMMA等各种材质与效果的注塑类型吸塑制品,主要产品有冰箱内胆、广告灯箱、商品展示架、宠物笼底盘、背投电视后壳和各种机械面板等,可以替代注塑产品,具有模具费用低(只有注塑模具的1/20),生产周期短,模具开发时间短(一般只要3~5天)等特点。

以下介绍的均为普通薄吸塑产品.

三、 吸塑原材料:

吸塑产品常用的片材有:

PVC、PET、PP、PS以及在此基础上的植绒片材、镀金片材和防静电片材。

PVC:最常用的吸塑材料,质软、韧性强、可塑性好,可做成透明和各种颜色,常用透明PVC包装电子、化装品、玩具礼品等产品。

PET(A-PET):质硬,韧性好、强度高、表面光亮、环保无毒,有透明和多种颜色的片材。缺点是PET高周波热合比较困难,价格也比PVC贵很多,此材料常被要求产品高档和环保的用户取代PVC

PS:密度小(质轻)、环保无毒,可塑性非常好,韧性差易脆,不可做成通明材料,因此只能做成底托类吸塑,因其易裂,此类吸塑不宜回收

PP:材质特别软,韧性好,环保无毒、耐高温,常被做成餐饮器具或其他耐高温产品的包装;但其可塑性差,加工难度大,表面光泽度差,而且加工时颜色会变浅

PET-G:物理性质同A-PET差不多,但可以高周波热合,其价格比A-PET还贵80%

各种吸塑材料的对比见附表一

三、吸塑模具:

吸塑模具一般有石膏模、电镀铜模和铝模三种

1.石膏模:用石膏在半湿的状态下雕刻成型,然后烘干即成模具,石膏模成本低,易于修改, 但石膏模精度不够高,表面不光滑而且易碎不耐用,因此它常用来打佯、做电镀铜模的模种或一些要求不高小批量生产的吸塑模具.

石膏模制作时间一般为24小时,成本约200元左右。

2.电镀铜模:用石膏模种制成样品后,电镀一层铜壳即为电镀铜模,强度和耐磨性增强,成本 相对石膏模高,但比铝模便宜得多,因其表面光洁耐用、低成本的优点,电镀铜模是最常用的 一种吸塑模具。

电镀铜模一般制作周期为100小时,约3-5天。使用寿命约10万次,成本约500元左右。

3.铝模:用铝锭通过机械(车床、铣床、CNC等)加工而成。铝模质量好,散热快,精度高、表面光滑而且经久耐用,且具有节时省电、生产效率高及废品率极低等优点,但价格非常贵,铝模一般用在精度要求高铜模达不到的吸塑产品上。

铝模一般制作周期约5-7天,使用寿命超过100万次,成本约9000元。

四、吸塑生产设备和生产工艺:

1. 生产设备:主要有:(全自动或半自动)吸塑成型机、吸塑打版机、吸塑冲裁机、吸塑高频机、吸塑封口机、热收缩机、(自动)吸塑折边机和(自动)吸塑打孔机等.

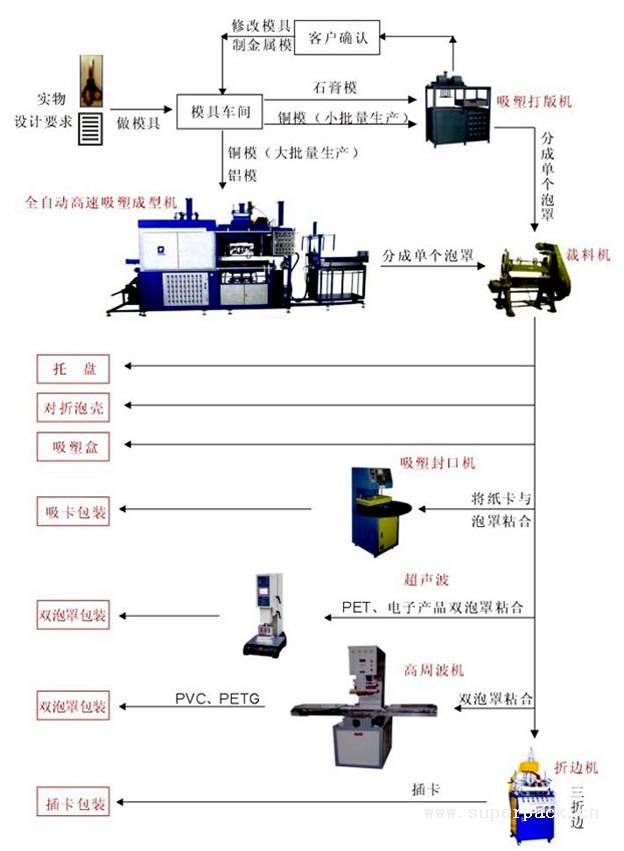

2.生产工艺:

客户提出产品需求--电脑设计--制作打样模具(石膏模)--打样确认--制作生产模具--吸塑生产--冲床加工--后工序处理(冲孔,折边,封口)

亿和集团使用的吸塑制品基本上是吸塑盒

五、吸塑检验标准及品质检验表:

吸塑常见品质问题:

1.由原材料产生的不合格品有:晶点,气泡,杂质,水波纹,长划痕,色差;

2.由成型工艺产生的不合格有:拉筋,长划痕,吸塑过熟,吸塑缺料(形状不对),脏污。

3.由冲切工艺产生的不合格有:冲切口边缘不光滑,有毛边,裂痕,边缘不齐,折痕,脏痕,划痕。

4.由模具引起的不合格有:产品尺寸不符合图纸要求4. 技术要求 4.1外观要求

|

检查项目 |

检查标准 |

检查方法 |

|

外观 |

产品成型完整、饱满,轮廓分明 ,表面平整。不允许有变形、隔筋、翘曲。无非设计要求的泡点及凹点,四边厚薄均匀,无目视可见的变形及成型不良等现象 |

目视 |

|

产品外形切口完整,基本无缺口、无毛刺等现象。 |

目视+手感

| |

|

表面应清洁,无灰尘、油斑、粉末、色点、污渍、杂物等附着。 |

目视 | |

|

规格 |

规格与尺寸产品外形尺寸偏差应在设计尺寸的±1.0 mm以内。内形尺寸为内装物放置科适宜。 |

卷尺+试装 |

|

厚度 |

测量产品的最厚度,与图纸要求厚度相比不能小于10% |

千分尺 |

|

重量 |

产品重量偏差不超过核定重量的±5% |

精密磅称 |

|

ROHS |

环境管理物质含量符合亿和集团ROHS管理基准 |

ICP测试报告 |

六、吸塑的成本核算:

1. 吸塑的单价=产品原材料成本+能耗+人工及运输+利润

产品原材料成本=1卷原料价格 / 1卷原料产成品数量

1卷原料产成品数量=1卷原料长度 / 吸塑模板长度 X 排版数量X (100%—材料损耗率)

1卷原料长度=50KG / 材料密度 / 胶片厚度 / 宽度(吸塑底盘宽度+50MM)

珠三角地区每卷原材料重重一般为50KG,材料密度(PVC为1.38克/立方厘米)

吸塑底盘宽度(0.51-0.71M,材料宽度要>50MM),模板长度:一般工厂分为1.2.M

其他几项参数均靠专业经验估算。

吸塑的报价很难迅速掌握,吸塑厂也只有几个专业人员才有资格报价

排版数量:根据产品外形尺寸和形状,计算一版能排多少个模,排密了会降低产品质量,

排稀了会增大材料损耗,使成本上升。

能耗:吸塑是通过热加工的,耗电能相对其他行业较大,大致为产品材料成本的8%

人工:吸塑主要靠机器生产,人工较少,大致为产品材料成本的10%

运输:根据客户离本厂距离而定,

利润:吸塑厂的纯利润一般很低,12%-20%,根据付款期限而定,30天结帐为14%

损耗率:材料损耗率一般在3%以内

2.下面详细介绍珠三角地区广泛使用的“阳模排模法”(每模的拉片长度)

所谓阳模,就是为成型物件朝水平基准面向上凸起的结构件,在真空吸塑成型过程中加热过后的胶片先接触模具凸起部位,然后向水平基准面向下拉伸(注:由于胶片属于高分子材料,高分子材料微结构,具有流动性。所以在加热后,成型过程中先接触到模具的地方是原材料厚度,横向或纵向拉伸后变薄约1-2个C的厚度),从而得到与将要包装实物形状相似的泡壳。

由于工艺条件,同时阳模模具具有一定的高度,所以模具之间在排模的时候必须留有与模具

等高的间距。横向两边分别必须留2.5cm走片位(是机器齿轮连带动胶片在工作台上运动的最小距离)。纵向必须留有≥5cm 拉片位子(是夹片夹住胶片在脱离工作台的夹片工作尺寸)。

3.具体案案便演示说明

例: 五金公司吸塑XS1011 495×365×25 T=1.0MM 材料成本核算

吸塑底盘与材料幅宽的选择:510的底盘 560宽的材料

排模个数(一般最大排模长度为1200MM):(365+25)*N≤1200MM (N=3取整数)

每一模吸塑拉片长度;(365+25)*3+50=1220MM

每卷材料长度:50/0.56/1.38=64.69M

每卷可做吸塑个数:64.69/1.22*3*(1-3%)=154个

每个产品材料成本:50*11/154=3.57元

厂商理论报价:3.57/(1-8%电费-10%人工-15%利润)=5.32 (不含税价)

以上仅供参考,具体还要考虑到吸塑废料回收可产生的效益,基本上亿和集团采购的基准

是材料成本要占最终售价的70%(不含模具费)